در تعریف به صنعت شکل دادن فلزات و آلیاژها به وسیله ذوب، سپس ریختن مواد مذاب در محفظهای به نام قالب و در نهایت سرد کردن و انجماد آن مطابق الگوی محفظه قالب، ریخته گری گفته میشود. این فرآیند، کهنترین و متداولترین روش شناخته شده برای بدست آوردن شکل دلخواه از فلزات میباشد.

ابتداییترین کورههای ریخته گری از خاک رس ساخته شده بودند که به تناوب اولیههایی از مس و چوب در آن چیده میشد و از دم فوتک بزرگی نیز برای هوا دادن استفاده میکردند. اکثر قالبهای اولیه از جنس خاک رس، خاک نسوز، ماسه و سنگ تهیه میگردند. از مهمترین فلزات ریخته گری که طی فرآیند ریخته گری از آنها استفاده میشود موارد زیر را میتوان نام برد:

- فولاد و چدنها (فلزات آهنی)

- برنزها

- برنجها

- آلیاژهای آلومینیم و منیزیم

- آلیاژهای منیزیم و روی

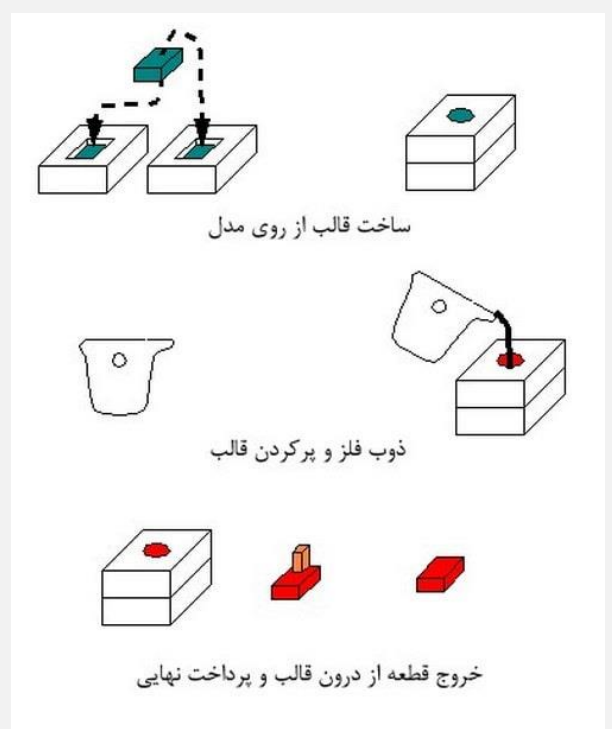

فرآیند ریخته گری

ابتدا باید نقشه اولیه از قطعهای که قصد ریخته گری و تولید آن را داریم طراحی کنیم، پس از آن طبق طراحی الگویی را مدل سازی کنیم. در مرحله بعدی باید فلزی که برای تهیه قطعه مناسبتر است انتخاب و مذاب کنیم. با توجه به الگوی مدل سازی شده، قالبی (معمولا از جنس ماسه) تهیه میکنیم و شکل نمونه در ماسه ایجاد میشود.

اگر قطعه دارای تورفتگی یا برجستگی بود میبایست برای آن، ماهیچههایی در نظر گرفت که بتواند این ناهمواریها را شکل دهد. در نهایت مواد مذاب را به داخل قالب میریزیم و در این هنگام میباید گازهای متصاعد از درون قالب خارج شوند و قالب بطور کامل به وسیله مذاب پر شود.

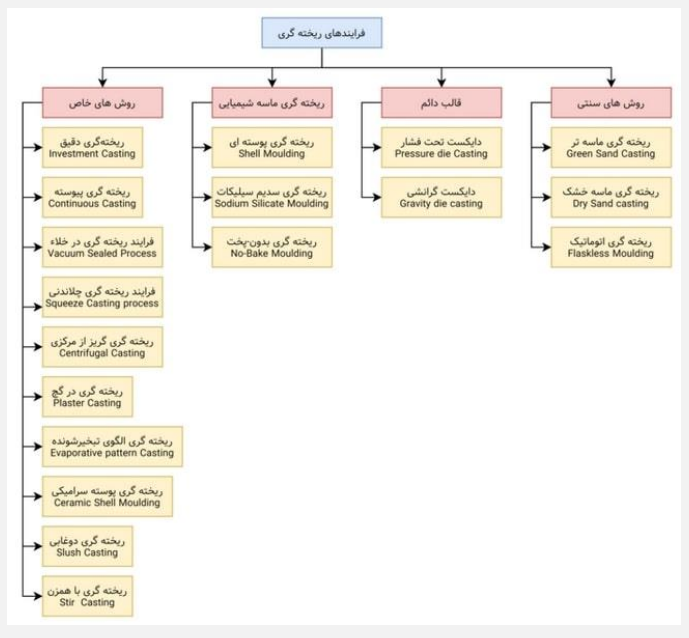

روش های ریخته گری

به طور کلی روشهای ریخته گری از نظر قالب به دو نوع زیر تقسیم بندی میشوند:

- ریخته گری در قالبهای یکبار مصرف بیبار (Expendable)

- ریخته گری در قالبهای دائمی (Permanent)

همچنین با توجه به نام ماده سازنده قالب، معموال روشهای ریخته گری را اسم گذاری میکنند، مثال میتوان از روش ریخته گری در ماسه نتیجه گرفت که جنس قالب استفاده شده در آن حتما از جنس ماسه است. البته فناوری و مجموعه تجهیزاتی که در قالب گیری دخیل هستند نیز سبب میشوند. تا شاهد روش متفاوت و متنوعی در صنعت ریخته گری باشیم که از جمله میتوان به روش دایکست ( تحت فشار)، ریخته گری پیوسته، ریخته گری سانتریفیوژ (گریز از مرکز) و… نام برد که در ادامه به توصیف برخی از این روش ها خواهیم پرداخت.

ریخته گری با قالب ماسه ای (casting Sand)

در این نوع از روش های ریخته گری از ماسه برای قالب گیری استفاده میشود. به عنوان مثال ماسه مورد نیاز برای یک تن ریخته گری در حدودا ۴ الی ۵ تن میباشد. البته نسبت مصرف ماسه به فلز، بستگی به نوع، اندازه قطعه ریختگی و روش قالب گیری دارد. ماسهای که در این روش استفاده میشود خود به دو دسته کلی ماسه طبیعی و ماسه ترکیبی (ماسه دریاچه) تقسیم میشود. همچنین در قالبهای بزرگ تر از ”ماسه سبز“ که ترکیبی از ماسه، خاک رس و مقداری آب میباشد استفاده میکنند.

ریخته گری دقیق (Casting Investment)

»ریخته گری با مدل های مومی« یا »ریخته گری ظریف« یکی از روش های ریخته گری متداولی هستند که از آنها با عنوان ریخته گری دقیق نیز نام برده می شود. بیش از چند قرن متمادی از این نوع ریخته گری به منظور تهیه قطعات با کیفیت بالا استفاده میشود. در این روش ریخته گری، با استفاده از قالبهایی که از جنس سرامیک و مواد دیر گداز ساخته شدهاند. میتوان قطعاتی پیچیده با دقت ابعادی بسیار بالا دارای سطوح صافتر در قیاس با روشهای دیگر تولید کرد.

ریخته گری در قالب گچی (casting mold Plaster)

همانطور که از اسم این روش مشخص است در این نوع ریخته گری از قالبهای ساخته شده از گچ فرنگی و افزودنیهای دیگر استفاده میشود. از این روش در تولید قطعاتی با دقت ابعادی مانند قطعات مکانیکی بهره میگیرند.

ریخته گری ثقلی (ریژه)

بر طبق تعریف ریخته گری در قالبهای ریژه، به روشی گفته میشود که در آن دو یا چند تکه قالب فلزی برای تولید قطعهای، دائما مورد استفاده قرار بگیرد و ماده مذاب پر کننده بر اساس وزن (نیروی ثقل) قالب را پر کند. در این روش ماهیچههای پیچیده و دقیقتر از فلز و ماهیچههای سادهتر از ماسه یا گچ ساخته میشوند.

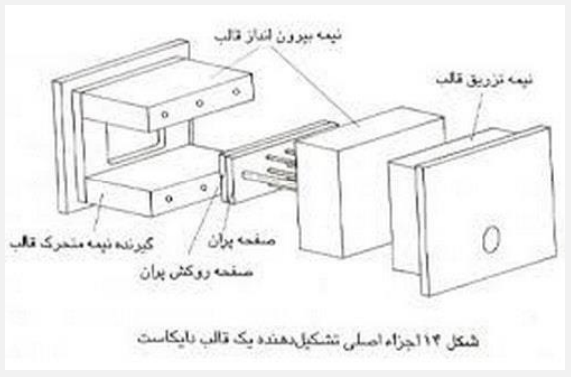

ریخته گری تحت فشار (دایکست) سریع ترین نوع از روشهای ریخته گری

در این روش از ریخته گری که در حقیقت سریعترین راه تولید یک محصول از فلز میباشد. مواد مذاب تحت فشار به داخل قالب تزریق میشوند و به دلیل همین تراکم، قابلیت تولید قطعات محکم و بدون مک (حفره های درونی) از مزایای این روش میباشد.