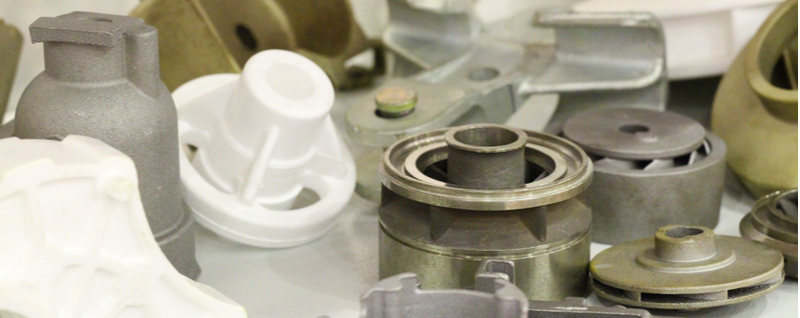

چندین روش ریخته گری برای تولید قطعات ماشین آلات مورد نیاز برای فرآیندهای تولید صنعتی وجود دارد، از جمله ریخته گری شن و ماسه و ریخته گری دقیق. در نوشته، ما برخی از شباهت ها و تفاوت های کلیدی بین این دو را بررسی خواهیم کرد.

فرآیند ریخته گری شن و ماسه

فلزکاران به طور گسترده از فناوری ریخته گری شن و ماسه استفاده می کنند زیرا برای ریخته گری برنز، آهن، برنج، و اکثر آلیاژهای غیر آهنی و همچنین برای محصولات نهایی با وزن کمتر از یک پوند تا هزاران پوند مناسب است. فرآیند ریخته گری شن و ماسه با ایجاد یک قالب ماسه ای آغاز می شود. در ریخته گری سنتی، پس از ساختن الگو یا مدل محصول نهایی از چوب سخت، یورتان یا فوم، ماسه دور آن فشرده می شود تا قالب را تشکیل دهد.

به منظور حفظ شکل خود، ماسه در ابتدا با یک عامل پیوندی به نام بایندر درمان می شود که چسبندگی بین ذرات آن را بهبود می بخشد. سپس با تقسیم قالب ماسه ای به دو یا چند قسمت، الگوی آن برداشته می شود. سپس این بخشها به دریافت فلز مذاب از طریق یک سیستم تحویل که به آن سیستم دروازه می گویند متصل می شوند. پس از سرد شدن و جامد شدن کافی فلز، محصول نهایی با حذف شن و ماسه از طریق فرآیند تکان دادن بازیابی می شود.

مزایای ریخته گری شن و ماسه

برخی از مزایای کلیدی ریختهگری شن و ماسه در زیر بیان شده است:

- هزینه های عملیاتی کم

- می تواند مواد آهنی و غیر آهنی را ریخته گری کند

- مناسب برای ریخته گری قطعات بزرگ

- تغییر طراحی قالب نسبتا آسان است

- زمان تحویل سریع

فرآیند ریخته گری دقیق

فناوری ریخته گری دقیق برای اجزای پیچیده و دقیق قابل اعتماد است. فلزکاران از آن برای ایجاد یک محصول نهایی با شکل نزدیک به شبکه استفاده می کنند که منجر به هزینه مواد، ماشینکاری و نیروی کار کمتری در مقایسه با سایر اشکال ریخته گری فلز می شود.

روش ریخته گری دقیق با قالب گیری موم در قالب مورد نظر و پوشش آن با مواد نسوز مانند سرامیک آغاز می شود. اعمال گرما موم را ذوب می کند و یک پوسته خالی با فضای خالی باقی می ماند که به شکل هندسی مورد نظر پر شود. سپس فلز مذاب به این پوسته از پیش گرم شده وارد می شود. به محض سرد شدن و جامد شدن مناسب، با شکستن پوسته بازیابی می شود.

مزایای ریخته گری دقیق

برخی از مزایای عمده استفاده از ریختهگری دقیق عبارتند از:

- قابلیت ریخته گری مواد آهنی و غیر آهنی

- سطوح بالای دقت

- می تواند محصولات دیوار نازک با طرح های پیچیده را ریخته گری کند

- پرداخت سطح صاف

- نیاز کمتری به ماشینکاری و تکمیل اضافی

مقایسه ریخته گری دقیق در مقابل ریخته گری شن و ماسه

هم ریخته گری دقیق و هم ریختهگری شن و ماسه، پیشرفتهای قابلتوجهی را در طول سالها تجربه کردهاند – با هدف به حداقل رساندن مقدار فلز مورد استفاده و کاهش نیازهای تکمیلی و ماشینکاری گسترده. اگرچه از جهاتی شبیه هم هستند، اما تفاوت های قابل توجهی بین آنها وجود دارد.

همچنین بخوانید درباره معرفی 5 روش کاربردی ریخته گری!

شباهت ها

چند شباهت بین هر دو روش ریخته گری عبارتند از:

- آنها می توانند هم مواد آهنی و هم غیر آهنی را ریخته شوند.

- فلزکاران قالب ها را برای بازیابی محصول نهایی در هر دو روش می شکنند.

- هر دوی آنها به یک سیستم تحویل فلز مذاب نیاز دارند.

تفاوت ها

تفاوت های اساسی بین ریخته گری دقیق و ریختهگری شن و ماسه وجود دارد، از جمله:

- زمان

- کیفیت ظاهر

- مواد

- طراحی

- تحمل ابعادی

- طیف وسیعی از محصولات

- تولید انبوه

زمان

چرخه قالب گیری برای ریخته گری شن و ماسه کوتاه است، در حالی که فرآیند ریخته گری دقیق طولانی تر است.

کیفیت ظاهر

محصول نهایی از ریختهگری شن و ماسه معمولاً بسته به شن و ماسه مورد استفاده خشن است. سایر عیوب شامل شن و ماسه، ماسه شستشو و سوراخ های گاز است. در همین حال، محصولات ریخته گری دقیق به طور قابل توجهی روان تر هستند.

مواد

مواد مورد نیاز برای ریخته گری دقیق، مانند موم پارافین، سیلیکات سدیم و غیره، بیش از مواد مورد نیاز برای ریخته گری شن و ماسه (ماسه، بایندر و غیره) هزینه دارند. ریخته گری شن و ماسه نسبتا ارزان تر است.

طراحی

فلزکاران می توانند با ریخته گری دقیق به طرح های پیچیده تری برسند، در حالی که ریخته گری شن و ماسه ممکن است برای دستیابی به هندسه مطلوب نیاز به باریک شدن و ماشین کاری بیشتری داشته باشد. الگوهای ریخته گری شن و ماسه مقرون به صرفه تر هستند و نیاز به زمان بسیار کمتری برای اصلاح نسبت به ابزار مورد نیاز برای تولید ریخته گری سرمایه گذاری دارند، اگر تغییرات طراحی در طول دوره تولید مورد نیاز باشد.

ریخته گری برنز و هر آنچه باید درباره آن بدانید!

تحمل ابعادی

با تحمل ابعادی بالای ریختهگری دقیق (CT 4-6)، قطعات تمامشده میتوانند دیوارههای نازکی داشته باشند، در حالی که قطعات نهایی از ریختهگری شن و ماسه به دلیل تحمل ابعاد پایینتر، دارای حداقل ضخامت دیواره 3 تا 5 میلیمتر هستند (CT 10-13). .

طیف وسیعی از محصولات

قابلیت انطباق ریختهگری شن و ماسه گسترده است و در نتیجه می توان از آن برای طیف وسیعی از ریختهگریها از جمله آهن، فولاد، آلومینیوم و غیره استفاده کرد. اگرچه دقیق سرمایه گذاری می تواند برای سایر متالورژی ها استفاده شود، اما عموماً برای ریخته گری فولاد مناسب هستند. .

تولید انبوه

از آنجایی که ریخته گری دقیق می تواند ثبات را تضمین کند، برای تولید انبوه مناسب است. با این حال، ریخته گری شن و ماسه نمی تواند چنین ثباتی را نوید دهد. از این رو، تولید انبوه قطعات نهایی با استفاده از روش های ریخته گری شن و ماسه چالش برانگیزتر است.

کلام آخر

دانستن روش مناسب مستلزم آن است که عواملی را در نظر بگیرید. مواد مختلف برای محصولات مختلف مناسب هستند. بنابراین، شما باید مواد مناسب برای محصول خود را بشناسید زیرا می تواند به شما در تعیین روش ریخته گری مناسب تر کمک کند. همچنین باید امکان تولید انبوه را در نظر بگیرید و اینکه هر روش ریختهگری به زمانهای چرخه متفاوتی نیاز دارد تا تصمیم شما را مشخص کند. علاوه بر این، هزینه کلی ریخته گری باید در نظر گرفته شود. در نهایت، این شما هستید که روشی را انتخاب می کنید که در قالب ریخته گری کلی برای پروژه یا برنامه شما مفید است.